Качество и долговечность изделий из древесины в значительной мере зависит от того, как соблюдена технология сушки пиломатериалов.

Качество сушки пиломатериалов характеризуется несколькими показателями. К ним относятся:

- видимые дефекты сушки;

- неоднородность влажности высушенных пиломатериалов;

- остаточные сушильные напряжения в высушенных пиломатериалах.

Видимые дефекты сушки

К видимым дефектам камерной сушки относятся растрескивание, коробление, изменение цвета древесины, выплавление смолы и выпадение сучков, что приводит к снижению качества пиломатериалов и вызывает пересортицу, т.е. снижение сорта части пиломатериалов.

Растрескивание происходит в результате значительных сушильных напряжений. Встречаются следующие виды растрескивания: наружное, внутреннее, торцовое и радиальное.

- Наружное растрескивание возможно в начальный период сушки из-за несоблюдения или неправильно выбранного, слишком жесткого режима сушки.

- Внутреннее растрескивание может появиться в конце процесса, когда растягивающие напряжения в центре сортимента достигают предела прочности на растяжение поперек волокон. Меры борьбы с таким растрескиванием заключаются в соблюдении режима сушки, проведении промежуточной и конечной влаготеплообработки.

- Торцовое растрескивание является следствием интенсивной сушки торцов сортимента. Кардинальная мера борьбы с этим дефектом – замазывание торцов влагонепроницаемым составом. Однако это мероприятие трудоемко и при массовой сушке не применяется. Для уменьшения торцового растрескивания рекомендуется соблюдать правила укладки пиломатериалов в штабеле и использовать торцезащитные экраны.

- Радиальное растрескивание возникает при сушке круглых лесоматериалов и у сердцевинных досок. Предупредить радиальное растрескивание при обычной камерной сушке невозможно. Поэтому при раскрое пиломатериалов нужно вырезать сердцевину или следить, чтобы она находилась на поверхности.

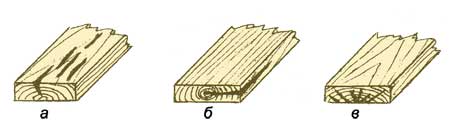

По положению в пиленом сортименте различают трещины пластевые, кромочные и торцовые.

|

| Рис.1 Разновидности трещин: а – пластевые; б – кромочные; в – торцовые |

- Пластевыми называют трещины, выходящие на пласть сортимента или на пласть и торец.

- Кромочные трещины – это боковые трещины, расположенные на кромке сортимента или на кромке и торце.

- Торцовые трещины расположены на торце пиломатериала и не имеют выхода на его боковую поверхность.

По глубине трещины бывают неглубокие (глубиной менее 1/10 толщины, но не более 5 мм) и глубокие (глубиной более 1/10 толщины сортимента). Трещины, выходящие на две боковые стороны или на два торца сортимента, называют сквозными.

Коробление – это изменение формы пиломатериалов при выпиловке, сушке и хранении, вызванное неодинаковой усушкой древесины в разных направлениях. Различают поперечную и продольную покоробленность.

- Поперечная (корытообразная) покоробленность является следствием неодинаковой усушки в радиальном и тангенциальном направлениях. Наиболее подвержены короблению широкие доски и доски смешанной распиловки. Доски чисто радиальной распиловки не коробятся.

- Продольная покоробленность бывает по пласти, по кромке и спиральная. продольная покоробленность может быть простой (с одним изгибом) и сложной (с несколькими изгибами).

| Рис.2 Покоробленность: 1 – поперечная; 2 – простая продольная по пласти; 3 – продольная по кромке; 4 – сложная продольная по пласти; 5 – крыловатость. |

Способ предупреждения короления – правильная укладка пиломатериалов для сушки.

Выпадение и ослабление сучков, выплавление смолы и изменение цвета можно предупредить применением мягких режимов сушки. Ослабление связи сучков происходит из-за того, что более плотная древесина сучка усыхает сильнее, чем окружающие ее слои доски. Ослабленные сучки легко выпадают при механической обработке досок, образуя на пласти сквозные отверстия.

Неоднородность влажности высушенных пиломатериалов

В одно и той же партии высушенного материала встречаются доски с повышенной и пониженной влажностью против допустимой или доски с недопустимо большим перепадом влажности по толщине. Причинами такого дефекта, сильно снижающим качество будущих изделий, могут быть:

- большое колебание начальной влажности у сырых пиломатериалов, поступающих на сушку в одной и той же партии;

- преждевременная выгрузка из камеры недосушенных пиломатериалов;

- плохая работа сушильных камер или их конструктивные недостатки.

Поэтому рекомендуется сырые пиломатериалы подвергать предварительной атмосферной подсушке в штабелях, тщательно контролировать соблюдение технологии камерной сушки, следить за своевременным окончанием процесса.

Остаточные сушильные напряжения

Процесс сушки древесины сопровождается неравномерным распределением влаги по толщине сортимента. Это вызывает неравномерную усушку древесины и приводит к образованию в ней внутренних напряжений. Чтобы обнаружить напряжения, возникшие во внутренних слоях сохнущих досок, из контрольной доски вырезают силовую секцию и анализируют форму полосок.

Избежать напряжений в древесине при конвективной сушке невозможно. Однако, при правильной технологии камерной сушки возникающие напряжения не превышают предела прочности. Для снятия или уменьшения остаточных внутренних напряжений проводят конечную и промежуточную обработку древесины в среде повышенной температуры и влажности, называемую влаготеплообработкой. Порядок проведения камерной сушки пиломатериалов.

Нормативные показатели качества сушки пиломатериалов и заготовок

Таблица 1

| Показатели качества сушки | Категория качества | |||

|---|---|---|---|---|

| I | II | III | 0 | |

| Средняя конечная влажность пиломатериалов в штабеле (%) | 7…10 | 7…15 | 10…15 | 16…20 |

| Отклонение конечной влажности отдельных досок (заготовок) от средней влажности штабеля при толщине пиломатериалов: |

±2 ±2 ±2 |

±3 ±3 ±3 |

±4 ±4 ±4 |

±6 ±4 ±2,5 |

| Перепад влажности по толщине пиломатериалов (заготовок) при толщине, мм: |

1,5 2,0 2,5 3,0 |

2,0 3,0 3,5 4,0 |

2,5 3,5 4,0 5,0 |

не контролируется |

| Условный показатель остаточных напряжений (относительная деформация зубцов силовой секции), % | не более 1,5 | не более 2,0 | не контролируется | не контролируется |

В табл.1 для каждой категории качества указан диапазон изменения средней влажности пиломатериалов. Конкретные значения этого показателя при сушке до эксплуатационной влажности назначаются в соответствии со стандартами и техническими условиями на изделия и продукцию. Товарные пиломатериалы рекомендуется сушить до конечной влажности:

- 16% - при толщине до 32 мм;

- 18% - при толщине от 32 до 50 мм;

- 20% - при толщине свыше 50 мм.

Отклонение конечной влажности высушенных пиломатериалов от установленных значений приводит к снижении. качества склеивания и отделки. Неравномерное распределение влажности по толщине пиломатериалов и объему штабеля влияет на прочность клеевых и шиповых соединений, а также изделия в целом. Наличие напряжений в высушенном материале может привести к изменений размеров и форм деталей в процессе их механической обработки.